60年の常識を覆すDX構築 ~青果物物流の未来を拓く

「ベジロジナカジマメソッド」の挑戦~

青果物物流は、「当日収穫・当日配送」を始めとした業界ならではの慣行が、60年にわたり続いています。その影響で、深夜労働や非効率な手作業を常態化させ、サプライチェーン全体を疲弊させています。さらに、物流業界に大きな変革を迫る「2024年問題」も深刻です。

この根深い問題に、運輸、卸売、ITの異なる立場の3社が手を取り合い、業界の常識を根本から覆す挑戦を始めました。その挑戦の名前は「ベジロジナカジマメソッド」。青果の鮮度を「速さ」ではなく「技術」で担保しつつ、物流DXを活用することでサプライチェーンに関わるすべての人にメリットをもたらす、革新的な仕組みです。

なぜ彼らはこの困難な挑戦に乗り出したのか。発案者である千曲運輸株式会社 代表取締役社長の中嶋剛登氏、卸売市場の立場から協力するセントライ青果株式会社 執行役員の田中祥雄氏、そしてシステム開発を担うインテックの飯沼が、プロジェクトの全貌と未来への展望を語ります。

*こちらのコラムも合わせてご覧ください。

関連記事 APIでデータをつなぐサプライチェーン革新 ―青果物物流の未来を拓くインテックのDXソリューション

*物流課題を解決するAPI連携について、以下のお役立ち資料とサービス紹介資料もあわせてご覧ください。

青果物物流の長年の慣行を根底から覆す

── 運輸、卸売、ITと、それぞれの分野のプロフェッショナルでいらっしゃる皆様ですが、まずは今回のプロジェクトにおける皆様の役割分担からお伺いできますでしょうか?

代表取締役社長 中嶋 剛登 氏

中嶋: 私は運送業の経営者として現場を見る傍ら、地元商工会議所の会長や長野県トラック協会の副会長なども拝命しており、業界全体の変革の必要性を痛感してきました。

今回の「ベジロジナカジマメソッド」はそうした問題意識から発案したものであり、プロジェクト全体を推進する役割を担っています。

執行役員 田中 祥雄 氏

田中: 私たちセントライ青果は、名古屋市の中央卸売市場として、中部圏の青果物流の心臓部を担っています。

まさにその心臓部だからこそ、物流の非効率性といった業界の課題は、日々我々が直面する"自分たちの課題"でもありました。ですので、今回のプロジェクトでは、我々の『生きた現場』を実証実験の場として提供すると同時に、課題解決に向けたパートナーとして、現場目線でのフィードバックを行う役割を担っています。

飯沼: 弊社はこれまで、業界標準となるようなプラットフォームを構築して社会インフラを支えてきました。本プロジェクトでは、メソッドの根幹をなす情報システムの開発と、将来的な業界基盤への展開をITの側面から支援しています。

── 運輸、卸売、ITとそれぞれのプロフェッショナルが集結したわけですね。新たな仕組みを構築するにあたり、現在の青果物流にはどのような課題があるのでしょうか?

中嶋: 青果物物流は、運送業界の中でも特に課題の多い業態のひとつといわれています。それを象徴するのが、業界の絶対的な原則である「当日収穫・当日配送」という考え方です。

青果物は鮮度が命です。例えば長野県のレタスを都市部へ出荷する場合、「深夜早朝に収穫して当日中に出荷する」というルールがあります。生産者から集荷したレタスは予冷(収穫後の青果物の品質を保つため、急速に冷却すること)した後に積み込み、卸売市場を経て小売店様へ納品されていくわけです。

この商習慣は、約60年にわたり続けられてきましたが、さまざまな場面で無理が生じています。

── 今おっしゃった『無理が生じている』というのは、具体的にどのようなことでしょうか?

中嶋: 例えば、青果は生モノである以上、夜間の気温が高いと作物が日中よりかなり大きくなることがあります。すると、一箱あたりに入るレタスの個数が変化して、荷物が多くなるということが起こるのです。しかし全てのレタスは出荷してほしいので、発荷主(出荷元)は「当日のトラックを増やしてほしい」と運送業者に要請し、市場担当者には「増えたが全部売り切ってほしい」と要請します。こうしたイレギュラーが日常茶飯事で発生します。

天候の悪化や急な人手不足の発生で、収穫作業が遅れることもあります。その遅れが集荷、予冷、市場への配送と、ドミノ倒しのように後工程に影響していくわけです。それでも、サプライチェーンに関わる全員が「生モノを扱う以上、仕方ない」という一言で、無理を承知でやってきました。

田中: 紙伝票による検品作業も、この業界の大きな課題のひとつです。トラックによる運送では、品目ごとに伝票が発行されるため、1台のトラックに10枚以上もの複写式の紙伝票が紐づいていることも珍しくありません。

荷受担当者は、その一枚一枚に判子を押して検品するため、非常に手間がかかります。この作業を、深夜から翌朝にかけて、何台分も繰り返すのです。

そして、荷受けした市場のシステム担当者(パート)が紙の伝票をもとに自社のシステムに「手入力」でデータを入力します。産地から送られてきたFAXの出荷情報を仮入力して伝票を起こし、市場で検品した伝票をまた入力しているわけです。

また当社の場合、ある青果の出荷情報を事前に確認するときは産地の農業協同組合(JA)に電話して、おおよそ何ケース届くかを確認していました。その情報にもとづいて、小売店様や仲介業者様の注文数に応じて荷物を分けるための指示を出していたのです。

── お話を伺っていると、一見して非効率にも思えるのですが、それでも今なおこのやり方が主流であり続けるのには、何か構造的な理由があるのでしょうか?

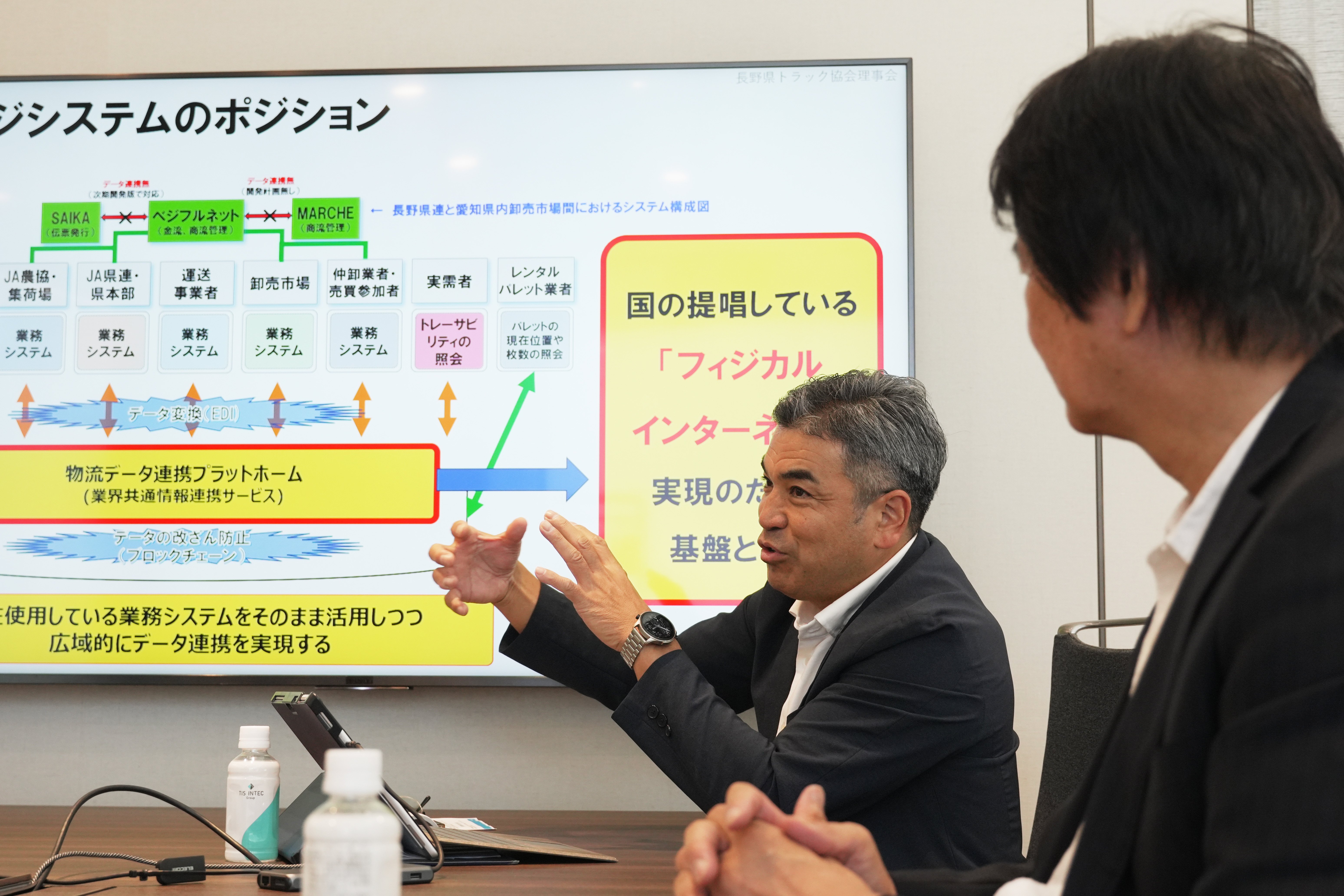

飯沼: それは、日本のサプライチェーンが会社間でデータ連携ができていないという、構造的な問題を抱えているからだといえます。データの共有と連携が必要とは頭でわかっているものの、さまざまな理由から許可がでない。結果として、各社が個別に最適化されたシステムを導入し、アナログな方法を取らざるを得ませんでした。

中嶋: しかし、物流2024年問題による時間外労働の上限規制が適用されれば、ドライバーが無理をして支えてきた仕組みはもはや維持できません。そこで私たちは、この複雑に絡み合った問題を解決するために、問題の起点である「当日発送」という大原則そのものにメスを入れるしかないと考えました。

「速さ」ではなく「技術」の鮮度保持へ 常識を覆すベジロジナカジマメソッド

── その改革の起点となるのが「ベジロジナカジマメソッド」であるということですね。 どのような仕組みなのか、より詳しくお聞かせいただけますでしょうか?

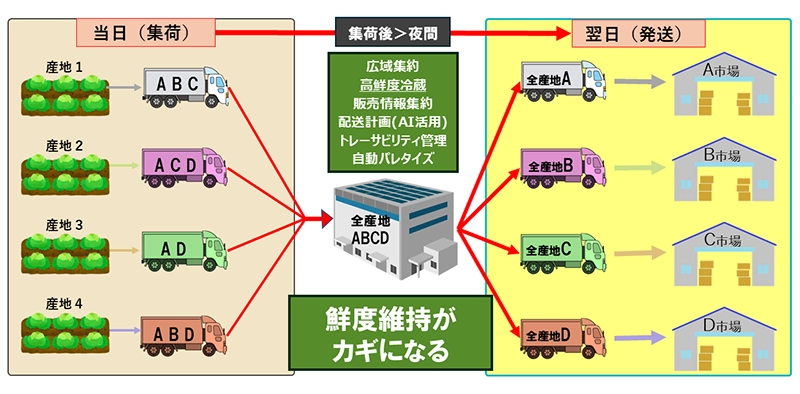

中嶋: 当日発送がすべての問題の起点になっているのであれば、思い切って翌日の発送にしよう。これが「ベジロジナカジマメソッド」の核といえる提言です。生産者の方は、収穫や箱詰めの作業時間に余裕が生まれる。我々運送会社は、物量が確定してから計画的に配車できる。市場側も、入荷量が事前にわかるので、今以上に戦略的な販売や計画的な荷受けが可能になる。

その結果、負の連鎖がすべて断ち切れるはずだと考えました。

── まさにコロンブスの卵のような発想ですが、同時に、多くの方が『不可能だ』と考えていたであろう『鮮度保持』という高い壁があったかと存じます。この困難な課題を、どのようにクリアされたのかお聞かせいただけますでしょうか?

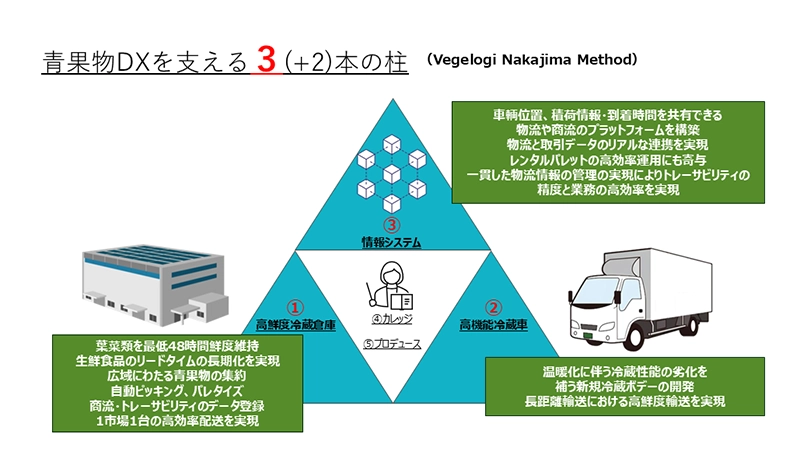

中嶋: 鮮度は速さで保つという従来の常識を、技術で保つという考えに転換しました。翌日発送を可能にするためには、収穫したての鮮度を落とさずに保管・輸送する技術が不可欠です。そこで「ベジロジナカジマメソッド」では、ハードとソフトの両面からこの課題を解決するための3つの柱を立てました。

一つ目は「高鮮度冷蔵倉庫」です。特殊な技術を用いて、庫内を湿度100%に近いチルド帯(0℃〜15℃)に保ちます。これにより、例えばレタスを48時間以上、収穫時とほぼ変わらないシャキシャキの状態で保存できます。

実際に長野県に設置した第一号の冷蔵庫では、キャベツを5日間保存しても、納品先から「最近、急に物が良くなったけど何をしているの?」と問い合わせが来るほど効果が出ています。

二つ目は、その高鮮度技術を応用した「高性能冷蔵トラック(ベジロジトラック)」の開発です。近年の温暖化で外気温が上がり、従来の冷蔵車では庫内の温度を一定に保つのが難しくなっています。特に、天井近くまで高く積まれた野菜は、昼間、太陽からの輻射熱の影響で以前に比べて劣化しやすい。

そこで、今まで以上の温度維持性能を持つ、新しい冷蔵トラックを開発し、輸送中の品質劣化を防げるようにしました。

そして三つ目の柱が、インテックさんが開発を担う情報プラットフォームです。先ほどの紙伝票の問題や、非効率な事務作業を解決し、サプライチェーンに関わるすべての人にメリットをもたらすには、全体をシームレスにつなぐ「情報システム」が不可欠です。

運送会社や車番、産地、等級などの物流データのデジタル化、スマートフォンによる荷受検品作業の簡略化、そしてドライバーのスマホ位置情報に基づく到着予定時刻の算出。生産者から市場まで、モノの流れと情報の流れを完全に一致させるためのシステムを、インテックさんに構築してもらいました。

点と点が線になるまで 三社連携で乗り越えた「実証の壁」

── 『翌日発送』という、これまでの常識を覆す革新的なご構想ですが、これを初めて提唱された当初、業界の皆様からはどのような反応がございましたか。やはり、すぐにご理解を得るのは難しかったのではないでしょうか?

中嶋: 5年前にこの話をしたときは、各所から門前払いされてしまいました(笑)。「生鮮食品を翌日配送するなんて、何を考えているんだ!」「鮮度が落ちるだろう、ありえない」。そう言われて、猛反発を受けました。

他にも、物流データを連携することのメリットがなかなか伝わらず、協力してもらうのに3年ほどの時間がかかりました。社内からも「業界よりもまずは社内に目を向けてほしい」と、厳しい意見をもらった時期もありました。

── これだけの逆風の中では、心がくじけそうになる瞬間もおありだったのではないでしょうか?

中嶋: それはなかったです。誰かがやらなければいけないことだと確信していましたし、もともとシステムを構築したり、仕組みを考えたりするのが好きでしたから。話を聞き入れてもらえなくても、とにかく種だけは蒔き続けようと各地を回っていました。

この状況が好転したのは間違いなく、セントライ青果さんが協力の門戸を開けてくれたおかげです。卸売市場という、サプライチェーンの心臓部が「やってみよう」と申し出てくれたことで、プロジェクトを机上の空論で終わらせずに済みました。田中さんの決断が、点と点をつなぐ最初の線になったんです。

── 業界内で前例のない取り組みに参画されるというのは、非常に大きなご決断だったかと存じます。最終的に、田中さんが『共に歩もう』と決意された、その決め手は何だったのでしょうか

田中: 中嶋社長とは約3年前にはじめて出会い、そのビジョンについて聞きました。その内容は、私が卸売市場の人間として漠然と抱いていた課題意識と、それに対する解決策にとても似ていると感じたのです。

加えて、物流の視点からサプライチェーン全体を最適化しようというアプローチは、我々卸売業の人間だけではなかなか出てこない発想です。これは面白い、もしかしたらすごいことになるんじゃないかと。実証実験への協力を決めました。

── 新しい仕組みを導入されると、現場の皆様も最初は戸惑いやご苦労があったかと存じます。実際に使ってみて、率直なところ、どのような反応がございましたか?

田中: 使い始めるとすぐに、「この画面はこうすると見やすい」「この時間帯の到着予定が見えた方がいい」といった声が、次々と現場の担当者から出てくるようになりました。彼らも日々の業務の中で、「こうなればもっと楽になるのに」と考えていたのがよくわかりました。

「ベジロジナカジマメソッド」が自分たちの課題を解決してくれる取り組みだと分かると、非常に協力的になってくれました。

── セントライ青果様の参画をきっかけに、現場検証が進み改善案なども得られるようになったのですね。

現場から生まれた変革の波 DXがもたらす新たな世界

── 実証実験を通じて、実際に業務にあたられている現場の皆様の間では、具体的にどのような変化や成果が見られましたでしょうか?

飯沼: 最も分かりやすいのは、業務効率の劇的な改善ではないでしょうか。例えばセントライ青果さんは、以前まで入荷・検品に伴う入力作業に6名の担当者さまが関わっていて、合計6時間半ほどの工数がかかっていました。それが実証実験後、関わる担当者が4名になり、作業時間は3時間半程度まで削減できたのです。

── 作業時間が半減したというのは、非常に大きなインパクトですね。

田中: 現場では年々、人手不足が深刻化して最低賃金も年々上昇しています。特に愛知県では、2025年10月には今年の最低賃金が63円も引き上げられることになります。

人を新たに雇用するのが難しくなる中で、いかに作業効率を上げていくかは経営者にとって至上命題です。「ベジロジナカジマメソッド」が本格稼働すれば、入力業務の負担を軽減しつつ、人員をより付加価値の高い業務に再配置できるのです。

── 2024年問題への対応という観点からも、ドライバーの方々の労働環境改善は重要なテーマかと存じます。今回の取り組みは、彼らの働き方にどのような変化をもたらしたのでしょうか?

中嶋: ドライバー側としては、無駄な待機時間が減ったことが大きな成果といえるでしょう。

現在の卸売市場では、予約システムを通じてドライバーから着荷主様に「◯時に入庫する」といった予約を行います。ドライバーは時間に間に合わせるために高速道路のサービスエリアなどで、事前にバース(荷降ろし場)の近くで数時間待つわけです。サービスエリアが深夜、トラックで埋め尽くされている光景を見たことはありますか?あのトラックの大半は、約束した(あるいは指定された)着時間に間に合わせるために事前に待っている待機車両です。

この入庫制御には、更なる欠点があります。それは、トラックが必ずしも指定された時間に到着できるかわからないという点です。21時入庫の予約だったトラックが渋滞や悪天候の影響で22時に到着した場合、他のトラックでバースが埋まっていることも珍しくありません。

「ベジロジナカジマメソッド」では、トラックの位置情報をもとに到着予測時刻が分単位で共有されます。そのおかげで、余分な待機時間が発生しにくくなっているのです。

田中: 到着予測時間の共有は、市場側にとっても非常にありがたいです。「あと15分で〇〇の荷物を運送するトラックが到着するから、今のうちにパレットを用意しておこう」といった段取りが可能になります。そして、トラックが到着したらすぐに荷降ろしを始められるため、作業が一気に効率化されました。

── 双方にとってメリットがあるわけですね。

中嶋: これまで運送業界は「運送コストが安ければいい」「時間通り運べばいい」という、単なる移動手段として見られがちでした。しかし、これからは違います。

私はずっと、物流を起点にデータを活用することで経営全体に貢献できると訴えてきました。

「ベジロジナカジマメソッド」で蓄積される「いつ、どこで、何が、どれだけ移動されたか」というデータは、非常に価値のあるビッグデータになります。これを分析すれば、より精度の高い需要予測や販売戦略を立てることができます。物流部門で蓄積されたデータが、企業の利益に貢献できる情報へと変わる可能性を秘めているのです。

飯沼: 国は年間取扱貨物量9万トン以上の荷主企業に、「CLO(チーフ・ロジスティクス・オフィサー=物流統括管理者)」という役職の設置を義務付けています。この義務化は2024年5月の物流効率化法の法改正に基づくもので、物流を経営戦略の一部として捉えることを推奨していることが伺えます。

まさに、中嶋社長の考えに時代が追いついた証であり、このプロジェクトの先進性が証明された出来事だと感じます。

田中: 他の卸売会社も、2024年問題への対策として独自の物流DXに取り組み始めています。しかし、それらはいずれも部分最適な施策が多い。産地から市場までの商流と物流をデータで一気通貫させ、サプライチェーン全体の最適化を目指しているのは、「ベジロジナカジマメソッド」だけだと思います。

国内から世界へ 青果物物流DXが拓く未来

── 素晴らしいお話をありがとうございます。最後に、皆様がこの取り組みの先に描いていらっしゃる、今後の展望やビジョンについてお聞かせいただけますでしょうか?

中嶋: 「ベジロジナカジマメソッド」のメソッドの核である「鮮度保持技術」は、国内物流の効率化だけに留まらず、日本の農業の未来を大きく変える可能性を秘めていると考えています。

具体的には、「輸出」への応用です。例えば今年、長野県では豊作が原因で数万ケースものレタスが出荷されずに畑で廃棄されました。いわゆる「圃場廃棄」です。農家の方は、国からわずかな補助金をもらって、丹精込めて作った作物を無念の思いでただ捨てている。

こんなにもったいないことはありません。本来、食は人を笑顔にするはずなのに、裏では多くの人が苦しい思いをしている現実、果たしてこれで良いのでしょうか。もし廃棄されるはずだったレタスを、鮮度を保ったまま海外に輸出できれば、それは新たなお金に変わります。作ったものがすべて収益につながる仕組みができれば、日本の農業はもっと魅力的になるはずです。

飯沼: 私たちが構築しているプラットフォームは、国際的なトレーサビリティの標準規格(EPCIS)にも準拠した設計になっています。将来、このシステムに登録された日本の農産物を海外へ輸出する際、その生産履歴や流通過程のデータは、国際的に信頼性のある証明としてそのまま活用可能です。

※EPCIS(Electronic Product Code Information Services)

モノの移動に関する情報を標準化されたフォーマットで共有・交換するための国際的なトレーサビリティの標準規格。EPCISを通じて、サプライチェーン全体でのモノの動きをコンピュータシステムで追跡・可視化し、企業間で情報を共有できるようになる

中嶋: この取り組みは、青果物流にとどまらず他の輸送業態にも応用できると考えています。現在は業界団体と連携しながら、この仕組みを全国に展開していくことを考えています。

日本のトラックの実車率(荷物を積んで走っている割合)は、実は5割に届きません。つまり、空荷で走っている時間が非常に多いのです。「ベジロジナカジマメソッド」で荷物情報が可視化されれば、トラックの稼働率を劇的に上げることができます。

もしもこのプラットフォームで実車率を4割台から6割にできれば、輸送効率は1.5倍になる。そうなれば、「2030年には荷物の36%が運べなくなる」と言われている物流問題が、解決できるかもしれません。

── 近い将来、その取り組みがどう結実するか非常に楽しみです。最後に、これからDXに取り組もうとしている企業の経営者や担当者の方々へ向けて、メッセージをお願いします。

中嶋: 私がこのプロジェクトを始めるにあたって最初に行ったのは、今の仕組みや制約をすべて無視して、「本来どうあるべきか」という理想の絵を描くことでした。そこから逆算して、それを実現するための技術を探し、チームを編成していったのです。

技術先行ではなく、まず理想を描くこと。そして、それを実現したいという熱意を持つこと。夢物語だと言われても、そのプロセスを諦めずに積み上げていけば、必ず道は拓けるはずです。

田中: DXの専門家ではない当社のような企業にとって大切なのは、中嶋社長のようなビジョンを持つ方と出会い、そこに共感できるかどうかだと思います。話を聞いて「面白い」「一緒にやりたい」と思えるのであれば、まずは一歩踏み出してみる。

前例がないからと躊躇するのではなく、協力しながら新しい前例を創っていく。その姿勢が、変化の激しい時代を生き抜く上で不可欠ではないでしょうか。

飯沼: 私たちのようなSIerの役割は、お客様の業界特有の課題を深く理解し、その本質を捉えることです。ITという言葉を抜きにして、「こうなればもっと良くなるよね」という理想の業務フローを共に描き、その実現手段として最適なテクノロジーを提供する。そのアプローチでなければ、本当の意味でのDXは成し遂げられません。

そのためにも、我々はこれからも業界の中に入り込み、課題を探索し、お客様と共に未来を創るパートナーであり続けたいと考えています。

公開日 2025年11月04日

資料ダウンロード

-

APIプラットフォームサービス 紹介リーフレット

既存領域(EDI・EAI)とDX領域(API)のシナジーを創造し共創する世界感「産業OS」を提唱しています。 APIプラットフォームサービス及び産業OSのコンセプト資料になりますので、ぜひ、以下よりダウンロードしてください。

-

誰も取り残さないデータ連携で実現する企業のDXと活用モデルの紹介

昨今のDX(デジタルトランスフォーメーション)の流れを背景に、「複数領域が抱える社会課題に対して、領域間・企業間でデータ・サービスを連携して解決しようとする動き」や「顧客ニーズの多様化・製品ライフサイクルの短期化に伴い、他社のデータ・サービスを活用する動き」が強まっています。

本書を通じて、その変化に対応する一助となる情報をご説明するとともに、DX時代における次世代の情報流通基盤の在り方について提案いたします。

-

APIでデータをつなぎ物流の未来を拓く ~「青果物物流DX」の取り組み~

物流業界の未来に大きな影を落とす物流2024年問題。ドライバー人材確保や業務効率化にいかに対応していくか、「青果物物流DX」の取り組みを通して見えてきた最適解とその先に描くデータ連携基盤の姿についてご紹介します。

お問い合わせ

Webから問い合わせるあわせて読まれているコラム

関連する商品・サービス

- APIプラットフォームサービス

- API公開によって社内サービスだけでなく、他社サービスをつなぎ合わせることで創出される新たな経済的価値『APIエコノミー』を実現するためのサービスです。