【製造業×AI画像解析】2024年問題など、製造業の課題を乗り越えるために「人の動きの可視化」が重要ポイント

昨今、労働者不足や、国内外の市場での競争激化、更には、2024年4月に迫る働き方改革法案では中小企業に対しても残業時間の上限が設定され、製造業においても一層の生産性の向上が求められています。既に、生産性の向上には多くの製造業が取り組んでいますが、製造現場や設備には、まだまだデジタル化されていないものも多く、データの取得・活用が難しいのが現状です。このような背景の中で、製造業の課題を解決し、生産性向上を導く手法のひとつとしてAI画像解析技術が注目を集めています。

このコラムでは、製造業が直面している課題に対して、AI画像解析技術がどのように役立つのかを詳しくご紹介します。

*こちらの記事も合わせてご覧ください。

製造業における課題

例えば、製造業にはこんな課題があります。

- 生産性に関する課題

-

- 現場の業務量を抑えつつ、取引量を増やすためには、製造現場の生産性を高める必要がある。しかし、生産性を上げるためには、人を増やす必要があるのか、生産プロセスの見直し・改善が必要なのか、生産ラインの効率化が必要なのか、どこに改善のポイントがあるのかわからない

- 作業の計画は勘と経験によるものが多く、実績は手入力が多い。その結果、作業の予実管理が十分できておらず、標準時間の見直しが出来ていない

- 品質に関する課題

-

- 目視で良否判定を行っており、ヒューマンエラーや属人性による品質のバラツキが発生しやすい

- 品質にバラつきがあるが、どこにその原因があるのか特定できない

- 検査に時間が掛かって、生産量が伸びない

- 技術継承に関する課題

-

- ベテランしかできない作業や工程が存在する

- 経験やノウハウによるカンコツに頼っており、ベテランと若手で生産性や品質が大きく異なる

- そもそも標準の作業手順書が存在しない、存在しても継続的に改訂できてない

- 技術継承の取り組みに人的リソースの余裕がなく、教育のコストも抑えなければならない

これらの課題は、どこの製造現場でも起こり得るものではないでしょうか?これらの課題に対し、AI画像解析技術でできることを紹介します。

製造業における課題に対し、AI画像解析技術ができること

AI画像解析技術で、生産性に関する課題をこう解決

製品・設備・作業員単位での動きを見える化することで生産性の向上へ

「生産性を上げるためには、人を増やす必要があるのか、作業手順や内容に見直しが必要か、どこに改善のポイントがあるのかわからない」というお悩みをお持ちの経営層の方もいらっしゃるのではないでしょうか?

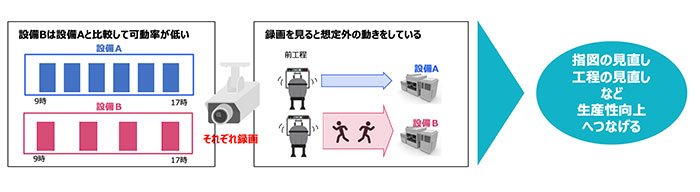

例えば、設備の稼働状況は確認していても、そこで働く作業員がどのように働いているかは把握できていないというケースはよく伺います。インテックでは、製造現場での生産性向上に向けた改善ポイントを発見するためには、「製品・設備・人」単位での実績データを取得し、各種計画(作業計画、標準時間、稼働率、歩留、勤務計画など)と比較することで、差異を見つけ、その原因を追究することが重要だと考えます。

具体的には、工場内にカメラやセンサーを設置し、設備周辺の作業者の動きや設備の稼働状況のデータを取得し、見える化をします。更に、作業計画や指図と製品の情報と紐づけし、分析することで、各工程の所要時間や機械の稼働状況など「製品・設備・人」単位での生産性が把握できます。

ここで特にポイントとなるのは、作業員の動態把握です。彼らの動きや作業を、「見える化」し、分析することで、設備の稼働率、ひいては生産性向上や安全管理にも大きく寄与します。もちろん、作業員の動態把握は既に実施している製造業も多いと思いますが、ここで問題となるのが、作業者の動態の把握方法です。 例えば、バーコードのスキャンやタブレットを使ったシステム入力、さらには作業報告書の作成など、これらの手段は作業者にとっての負担が大きく、また、報告の精度も必ずしも高いとは言えません。そこで注目されているのが、AI画像認識技術の活用による自動取得です。作業員の報告の負担を減少させ、実績値の精度も向上させることで、製造現場の透明性が増し、よりスマートな生産活動の実現につながります。

AI画像解析技術を用いれば、作業員の動態と作業内容(製品・工程)が見える化され、それらのデータを設備の稼働状況と紐付けることで、人や設備の不足状況の可視化や、他と比較し時間のかかる作業(人、製品、工程)の特定、改善活動の材料にすることができます。

AI画像解析技術で、品質に関する課題をこう解決

人の動きを代替・支援することでヒューマンエラーや属人性を防ぎ、品質向上と検査時間の短縮を実現

従来、製品の品質バラつきの原因を特定するためには、多くの時間や労力を必要としていました。特に、目視をメインとする良否判定は、ヒューマンエラーや個人の経験やスキルによるばらつきが生じ易いため、一貫した品質を維持することが難しく、検査時間も増大する傾向にありました。一方で、単なる画像解析技術では、白か黒かの判別しかできず、人のように柔軟な判断ができず、不良を検知できない/大量に不良が出てしまう、といった事態も起こりがちです。

しかし、AI画像解析技術の導入により、例えば食品など、個体差が大きく、判定基準が曖昧なものでも、学習しながら識別できるようになりました。白か黒かだけでなく、「これらは良品か不良品かが怪しい」ということも識別できるようになり、その怪しいものだけを目視で確認することで、検査工程におけるヒューマンエラーや経験やスキルに依存した属人性を大きく減らすことが可能となります。同時に、検査に要する時間も大幅に短縮されます。AIは疲れることなく、連続して製品を検査し、その結果を即座に報告することができます。

このように、AI画像解析技術の導入により、製造業の品質管理は新たな段階に入りつつあり、生産効率の向上や品質の一貫性確保に大いに貢献しています。

いくつか具体例を挙げると、例えばとある製造ラインにおいて、一部の製品に小さな傷が発見されましたが、その傷がどの工程で発生しているのかは不明確。そんな時、AI画像認識ならば、各工程での製品の画像を撮影し、AIによる解析を行うことで、傷が発生する具体的なタイミングや原因を追跡することができます。これにより迅速な改善策の実施が可能となります。

他にも、例えば製品の組み立てにおいて、部品の向きや位置が微妙に異なる場合があった場合、AI画像解析なら瞬時に部品の向きや位置をチェックし、許容範囲を超えるものを検出することで、一貫した品質を確保することができます。

また、目視による検査が主流であり、検査員の疲労や注意力の低下が問題となっていた場合にも、AI画像解析を用いることで、高速かつ疲れることなく連続しての検査が可能になります。これにより、検査時間の短縮と高い精度の確保が両立します。

AI画像解析技術で、技術継承に関する課題をこう解決

ベテラン作業員の「動き」を分析することで、技術継承を推進

ベテラン作業員の動きは、"経験"と"ノウハウ"の塊です。これまで"動き"のデータは、その取得の難しさや、分析の難しさから、工場のDXにおいても未開の領域でした。一方で、近年AIやIoTの技術が発達し、まさに手に届くところにまで来ています。

例えば、ベテラン作業員は壊れやすい場所や危ない場所を経験から把握しており、若い作業員とは見る位置が異なります。このベテラン作業員の目の動きを分析することで、品質や安全性に大きな差が出てきます。また、ベテラン作業員は手の置き方、治具の置き方など、細かな一挙手一投足にノウハウが詰まっており、この動作ひとつで生産性が変わります。

これまでは、作業手順の教育はベテラン作業員から若い作業員への口頭や実演によるものが多く、その質は個々のスキルや経験に依存していましたが、AI画像解析技術を用いることで、ベテラン作業員の作業の一連の流れを観察し、その中での最適な手順や動きを分析・抽出することができます。この情報をもとに教育資料やトレーニングプログラムを標準化すれば、これまではベテラン作業員の暗黙知となっていた"経験"や"ノウハウ"を具体化することができ、最適な"作業標準"を作成することが可能になります。

AI画像解析技術は、正しい作業標準から、いつもと違う"危険な行動"や"効率の悪い"作業を見つけ、継続的に技術継承が進められる仕組みの構築を後押しします。

まとめ

AI画像解析は製造業の多くの課題に対し、強力な解決策を提供できます。ただし、その効果を最大限に引き出すためには、導入前の計画段階から、課題に応じて、取得するデータの種類や質と量に注意を払い、継続的な運用と改善が必要です。特に、今回ご紹介した「人の動きの可視化」については、カメラの設置位置や撮影方法など、様々なノウハウが必要になります。

インテックでは、これまで様々な製造現場でのAI画像解析技術の導入・活用支援をさせていただいておりますので、具体的な進め方や実際の導入効果など、ぜひお問合せ下さい。

関連する商品・サービス

- 製造DX

- ICT技術を活用し、現状の可視化を行った後、データ解析後に予測を行い、業務の高度化を実現させ、最適生産を実現するための変革を実施します。