IoTで得られたデータを活用して職人の技能を伝承し、サービスマンの負荷を減らすことで、プレス機の安定稼働と品質維持に貢献する

株式会社エイチアンドエフ様

福井県あわら市にある株式会社エイチアンドエフは、総合プレス機械メーカーとして自社開発製品の販売からアフターサービスに至るまでを一気通貫して行い、欧米やアジアなど世界市場に展開する企業です。主に自動車車体用の大型プレス機械を製作し、その保全を手助けする仕組みとしてIoTを採用し、その基盤の構築にインテックのソリューションを取り入れ、現在も機能アップに取り組んでいます。

今回は同社の技術本部 技術開発室室長 西田賢治氏にソリューション導入の経緯や仕組み、今後の取り組みについてお話を伺いました。

課題

何十年も使われるプレス機械で製造品質を維持しつつ安定稼働させるためのIoT活用

技術本部 技術開発室室長

西田 賢治氏

── 御社で作られているプレス機械について教えてください。

主に自動車の車体を構成する部品をプレス製造する機械です。自動車1台に使われるプレス部品は何百もあり、最大の部品は長さ4mにもなります。

プレス機械の耐用年数は、30~50年と非常に長く、その期間に発生する故障による製造ロスの機会をできる限り少なくして一定の品質を維持し続けるためには、納品後のアフターケアが重要です。大型機械による長大な製造ラインのため、そのどこか1カ所でも故障が発生したり、品質に問題が生じたりということが原因で製造が止まった際の損失は甚大です。

そのため、お客さま側にも保全に専念する方が必ずいらっしゃり、弊社も国内外に拠点を作ってサービスマンが常駐し、保全のサポートに尽力しています。

── 納品後、保全を行うための課題は何でしょうか。

ほとんどのお客さまの現場には、機械のことを熟知している保全担当がいらっしゃいますが、近年高齢化が進む一方で若者の定着率が進まず、外国人労働者も増えていることから、熟練者の技能をいかにして後継者に伝承していくかが課題になっています。その技能の伝承を代替し、弊社のサービスマンが人力でカバーする負荷を減らすためにも、プレス機械から収集するデータで保全に役立つ現象を察知し、見える化できる仕組みが必要であると考えています。

── そこでIoTを活用するということですか。

そのとおりです。ただ、IoTを使ってデータを取るだけでは、プレス機械の製造性能が向上するわけでもないため、その付加価値をお客さまにも社内にも訴求できず、必要性があまり認識されませんでした。それがほんの5、6年前です。

その後、インダストリー4.0などを契機としてIoTが話題となり、ようやくお客さまもIoTに対して興味を持ち始め、IoTに関する問い合わせも増えてくるようになりました。しかし肝心のIoTを使って何を目指したいのかという具体的な言及はなく、機械の開発には必ず設けられる数値目標も、IoTに関してはゴールが明確でなかったため、手探りから始めなければなりませんでした。

そこで、他社の仕組みや当社の大きな収益源であるアフターサービス部門の課題を中心に検討しました。

導入システム

独自視点に基づく保全のためインテックとアフターサービスを支援するシステムを開発

── どのようにアフターサービスを強化されたのでしょうか。

プレス機械は制御データに基づき生産を行っているので、生産過程において出力されている大量の制御データに目を付けました。制御データから稼働中に起きたことやその時の各部位の挙動がわかるので、この制御データを取り扱えるように、IoT機器を搭載した「IoT-Box」をプレス機械に併設しています。

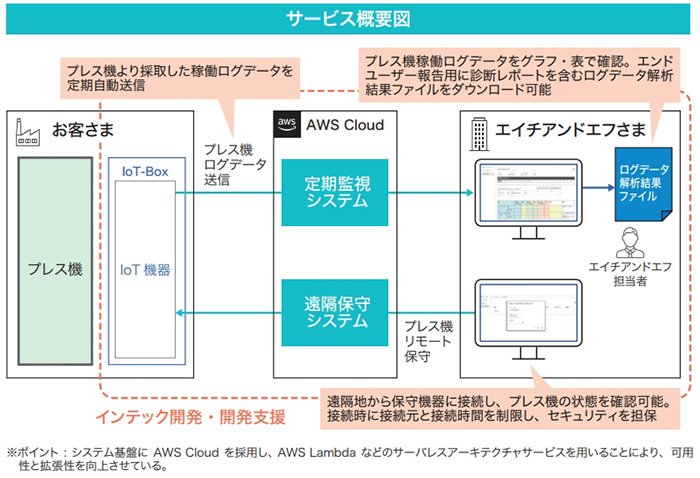

IoT-Boxで制御データを稼働記録として残し、お客さまにプレス機械の「診断レポート」として提供を始めました。人間でいう健康診断に当たるものをプレス機械に当てはめたものです。お客さまに定期的に診断レポートを見てもらうことで、プレス機械保全に役立つ判断指標にしてもらおうと考えたわけです。これにIoT技術やAWSを加えることで、国内外各地で稼働するプレス機械のコンディションデータを集約・分析ができる「定期監視」や、お客さま先のプレス機械で何かトラブルがあった時に、何が起きたのかが確認できる手法として「遠隔保守」が実現されていきました。

── そこでIoT技術やAWSが重要になってくるのですね。では、インテックに開発を依頼するまでの経緯を教えてください。

この診断レポートを作成・運用するにあたって、プレス機械から出力される大量の制御データを高頻度で人が分析する必要がありました。加えて、当社のプレス機械はオーダーメイドのため、お客様によって捉える視点が異なり、標準ではカバーしきれない機能を求められるようになってきました。そこで、2020年に独自の視点からのデータ収集と分析の機能が必要なことから、IoTやAWSにノウハウがあるインテックに開発を依頼することにしました。

── インテックには何の開発をお願いしていますか。

プレス機械から得られるデータをどのように解析して保全に役立てるかを弊社が考えています。それを可視化して保全担当に還元する部分をインテックに開発協力してもらっています。具体的には、お客さま先から弊社までをつなぐIoTの基盤部分、AWS上でのデータ解析、解析結果の可視化画面や遠隔機器設定機能を含むWebアプリケーションの構築です。Webアプリケーションにより、診断レポート機能を含むお客さま先プレス機械の定期監視や、プレス機械に併設される保守機器を遠隔操作できる遠隔保守がより強化されました。

効果と展望

お客さま製品の品質維持、ひいては品質を向上させる可能性までも追求していきたい

── IoTに取り組まれてから数年、効果はいかがですか。

定期的にプレス機械の診断レポートをお客さまに提供し始めたことにより、異常生じた箇所の裏付けとなる根拠の数値が得られ、それを契機に予備品を購入していただくという出来事がありました。通常予備品は、保全担当者の見解を基に、来年度の予算に入れて購入するという運びなのですが、データに基づいて事前に予備品の購入を判断していただけるのは、万一の故障に備える意味において大変意義があり、データを示すことにより前向きなアフターサービスのきっかけが掴めるという効果を実感しています。

── 今後どのようなことをしていきたいと考えていますか。

IoTを使って収集した大量のデータを分析するためにAIなども導入し、異常が起きる前の予兆を見つけることができないかと考えています。例えば、荷重が微妙に変化している現象を捉えて金型の消耗懸念を推し量り、製品の品質が落ちる前に手を打てないかといった、品質向上に役立つような現象を発見する可能性も考えられます。

── インテックへの期待や要望はありますか。

これまでの開発を通して、業界用語で会話することができるようになり、互いに意思疎通が図れるようになってきました。今後もインテックとは、お互い切磋琢磨して、ビジネスパートナーとして一緒に良いシステムを構築していきたいです。

Client Profile 株式会社エイチアンドエフ様

福井県あわら市に本社があるエイチアンドエフは、プレス機械の製造・保守を手掛ける総合プレスメーカー。日本で唯一、世界的にもドイツの会社しかもっていないレーザーブランキングラインを開発。金型を使わず、レーザーで切り出して切断するため、プレス時に発生する騒音・振動がなくなるだけでなく、維持の大変な金型を保存する必要がなくなる特徴がある。

| 会社名 | 株式会社エイチアンドエフ |

|---|

- ※本事例の情報は、2023年11月現在のものです。

- ※本文中の社名、製品名、ロゴは各社の商標または登録商標です。

- ※本文中に記載されている事項の一部または全部を複写、改変、転載することは、いかなる理由、形態を問わず禁じます。

- ※本文中に記載されている事項は予告なく変更することがあります。

公開日 2023年12月11日

導入した商品・サービス

- 課題解決特化型IoTサービス

- 各種センサーデータをはじめとする製造現場のデータを採取・蓄積し、作業工程や生産実績、設備稼働状況などを可視化するサービスです。IoTのファーストステップから固有の課題解決まで、工場DXを支援します。