単発プレス機の稼働率を把握するため

センサでプレス機の動作データを採取し、稼働状況をグラフ表示

設備の停止時間を把握することで、効率化と生産計画に役立てる

株式会社広上製作所様

富山県高岡市に本社を構える株式会社広上製作所は、金属製品メーカーとして板金プレスやレーザ加工、アルミ形材加工など、各協力工場と連携し、加工から組立、塗装までを一貫生産しています。お客さまのご要望に合わせて、多品種小ロットから量産にも対応していますが、より生産性の向上を目指して、設備機器の自動化や作業工程の見直しに積極的に取り組んでいます。さらなる効率化を図るべく、まずは単発プレス機の稼働状況を把握するため、インテックの「課題解決特化型IoTサービス 生産数予実状況見える化」を導入しました。

代表取締役の広上利晴氏に導入までの経緯と効果について伺いました。

課題

単発プレス機の稼働率を上げたいが、プレス機が止まっている原因がわからない

代表取締役 広上利晴氏

── 今回サービスを導入したプレス機について教えてください。

プレス機は、建築物の内装材の取り付け用金具の板金に使っています。自動プレス機はノンストップで稼働しますが、単発プレス機は1台に1人がついて手動で操作し、作業工程ごとに金型を交換します。そのため作業員が金型の交換や片づけをしたり、あるいは打ち合わせなどでその場を離れている間は製造が止まってしまい、正味の稼働時間は少なくなってしまうのです。ムダな作業を減らすことで単発プレス機が止まっている時間を極力少なくすることが課題です。

── これまでにどのような改善策を取られていましたか。

以前はプレス機の作業員それぞれがプレス機の操作と金型の交換をしていたので、プレス専門と金型交換の担当者に役割分担し、チーム全体での生産数を上げるように体制を変えました。さらに、金型を探す時間がかかっていたので、自動金型ストッカーを導入するなど、作業工程の見直しと自動化である程度の効率化を進めました。しかしまだ止まっている時間があります。そこで、稼働状況を調べることにしたわけです。

── 稼働状況の把握に、ほかの方法も試されましたか。

最初は紙に記録する方法を試してみましたが、かえって担当者の仕事が増えてしまい、うまくいきませんでした。人手をかけずに稼働状況のデータを取るため、センサなどを使って自動で計測する方法としてIoTサービスの導入を決めました。

導入システム

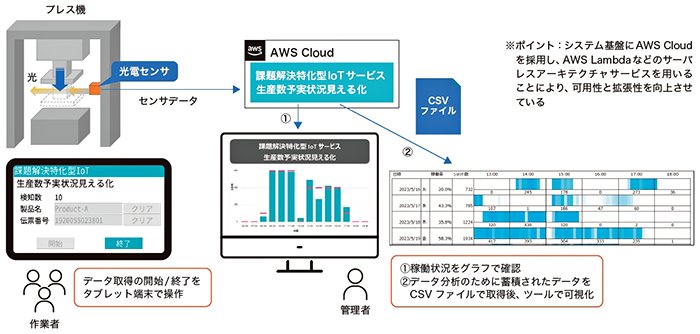

プレス機のストローク数をセンサで取得し 勤務時間中の稼働状況をグラフで可視化

── 導入決定から実運用までの流れを教えてください。

インテックに相談して、何を計測すれば知りたいデータが取れるのか、どのように可視化するとわかりやすいかを検討するために、2022年11月から3カ月ほど実証実験を行ってデータを採取しました。2023年3月に計測方法やグラフのデザインなどが確定し、同年5月から運用を開始しています。

── IoTでどのようにデータを取得しているのでしょうか。

プレス機に取り付けた光電センサがストローク数を計測し、作業員がタッチパネルの開始・終了ボタンを押すと、クラウドにデータが転送・蓄積される仕組みです。また、外付けのバーコードリーダで伝票番号を読み取り、製品ごとの生産数を記録します。

── データ取得にあたり、特にこだわった点はどこですか。

プレス機の稼働状況を時間軸で可視化することです。日報のように1日の生産数を記録するだけでは、プレス機が動いている時間帯がわかりません。また、どの時間にプレス機が止まっているのかによって意味合いが違います。例えば、午後から終業時までの2時間が停止しているのであれば予定数の生産が完了したということなので問題ありませんが、ところどころ生産数が落ちている時間帯があるとしたら、その原因を探ることで改善につながる可能性が出てきます。ムダをなくして稼働率を高めるには、稼働している時間帯を正確に把握することが重要なのです。

── 稼働状況は、どのように可視化されるのでしょうか。

蓄積したデータはツールによりグラフで表示されます。日付ごとに時間単位の実績数がデータバーで比較表示できるようになっています。データバーは生産数が多いほど色が濃くなり、どの時間帯の稼働率が高いのかが、一目でわかります。

効果と展望

稼働状況を把握して稼働率向上へ 稼働実績から生産計画にも役立てたい

── 可視化グラフは、どのように活用されているのでしょうか。

今はデータを傾向分析に使ってますが、今後は、日々の工程会議でグラフを共有し、目標値と稼働状況を比較し、稼働数の低かった時間帯について担当者からその理由を聞き、プレス機を止めずに済む方法はないか議論していく予定です。いずれは、稼働実績から翌月の目標値を立てていけるようにしていきたいです。

── 従業員の方の反応はいかがですか。

グラフは従業員とも共有し、いつでも見られるようにしています。やはり新しいことをすると、みんな食いつきますね。数字で生産数が見えると、それ以上の個数を達成しようと目標を立てて努力しますから。長年同じことをしているだけではモチベーションを維持できないので、次々と新しいことを仕掛けていくことが大事だと思っています。稼働率が上がれば、製造単価が下がり、利益が上がります。それを従業員に還元すれば、モチベーションは間違いなく上がります。

── 今後の導入計画があればお聞かせください。

今回はIoT導入の手始めとして単発プレス機に導入しましたが、次に入れるときは、プレス機を止めている時間に「会議」や「休憩」「故障中」など理由を入れられるようにするなど、新しい機能を追加したいですね。インテックには、今後も付加価値の高いサービスの提案を期待しています。

Client Profile 株式会社広上製作所様

1968年に建材メーカーのアルミ製品の加工委託会社として設立。富山県高岡市と射水市に8カ所の工場を持ち、社員数は約250名。アルミニウムを中心に建築物の外壁・内装材などの金属製品の加工・製造、工作機械や半導体装置部品、自動車部品、電子部品など、幅広い金属製品に対応。将来の人員確保に向けて、働き方の改善、設備やシステム導入による自動化・省力化にも力を入れている。

| 会社名 | 株式会社広上製作所 |

|---|

- ※本事例の情報は、2023年7月現在のものです。

- ※本文中の社名、製品名、ロゴは各社の商標または登録商標です。

- ※本文中に記載されている事項の一部または全部を複写、改変、転載することは、いかなる理由、形態を問わず禁じます。

- ※本文中に記載されている事項は予告なく変更することがあります。

公開日 2023年09月26日

導入した商品・サービス

- 課題解決特化型IoTサービス

- 各種センサーデータをはじめとする製造現場のデータを採取・蓄積し、作業工程や生産実績、設備稼働状況などを可視化するサービスです。IoTのファーストステップから固有の課題解決まで、工場DXを支援します。