外観検査導入支援サービス

こんなお悩みありませんか?

- 検査項目が多く、目視検査に時間がかかっている。

- 検査の自動化を検討するがどこから手を付けてよいのかわからない。

- 検査担当者によって不良検出率にバラツキがみられる。

- トレーサビリティや不良解明のための検査記録データが簡単に検索できない。

- 検査後のデータ入力に時間がかかっている。

その悩みインテックが解決します

外観検査工程の自動化

人為的作業を排除することによる品質担保や自動化による検査工程の工数削減が期待されます。

検査データの蓄積・活用

データの蓄積・活用により検査精度の向上やトレーサビリティの実現が期待されます。

外観検査工程と他システム連携

人の手による二重入力などのムダを排除した効率的な生産活動や省人化などが期待されます。

外観検査の自動化は難しいと諦めていませんか

概要

インテックの外観検査導入支援サービスは、これまでに導入を試みたが断念した企業さまや、自社では自動化は困難とあきらめた企業さまをターゲットとした導入支援サービスです。

- お客様の製品にあった新しいセンサーによる外観検査のご提案

- 画像検査にとどまらない外部システムとの連携、画像データのデータベース化

- 加工設備、搬送設備とのデータ送受信や検査結果の送受信

- 自社の生産管理システムとの連携、トレーサビリティの実現 など

長年培ったノウハウを駆使し、お客様の課題を解決いたします。是非一度、インテックにご相談ください。

自動化の必要性・メリット

人手不足が深刻化した現代、目視による外観検査は限界となり、品質の安定化が企業の課題となっています。

省力化・省人化、コストカットの要求は現場に重くのしかかる毎日。

働き方改革という名の生産効率の向上のKPI、更に遠隔監視をも実現するには、検査システムの自動化は避けて通ることはできません。

また、画像検査装置と違い、汎用のPCを使用することでシステム連携を容易にします。

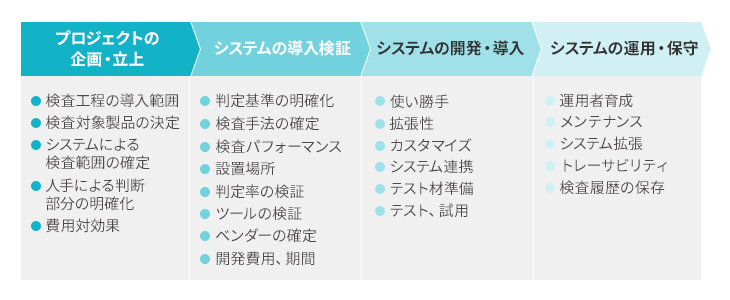

外観検査を自動化する手順

インテックのサポート内容

プロジェクトの企画・立上

- 現在の検査業務内容のヒアリング

目視検査のやり方を整理し、どの検査工程が自動化できそうか調査 - システム化の範囲と検証範囲の提案

自動化を行う製造ライン、検査対象の決定 - 費用対効果の検討サポート

システムの導入検証

- 徹底した事前テストの実施

- ワークの検証

鏡面、透明、素材、形状の考察 - 照明、カメラの配置

どんなに画像処理が優秀でも、映らないと自動化できない

エリアセンサーかラインセンサーか、カラーか白黒か - 設置条件

静止して撮像できるか、移動中に撮像か

どこから撮るか(上から、下から、横から) - 判定基準

閾値、ルールベースかAIか(AIなら、教師ありか/なしか)

グレーゾーン判定 - 検査パフォーマンスの検討

目標とする検査速度が達成可能か、必要となる機器の検討

システムの開発・導入

- ユーザ向けインターフェイスの設計

- 搬送装置との通信・連携

- 外部システムとの通信・連携

- 稼働開始まで視野に入れた開発スケジュールの策定

- 現場導入後のテスト稼働および調整サポート

- 期待効果の検証

システムの保守・運用

- 運用者教育

- ライン展開の検証

- 検査製品の拡充

- 判定異常の再検証

- 検査内容のフィードバック

- 健全性定期チェック

カメラ、照明の位置ずれ、ピントずれ、照明照度低下

PC処理速度、CPU負荷、メモリ使用量、記憶装置空き容量、自動チェックの提案

利用シーン

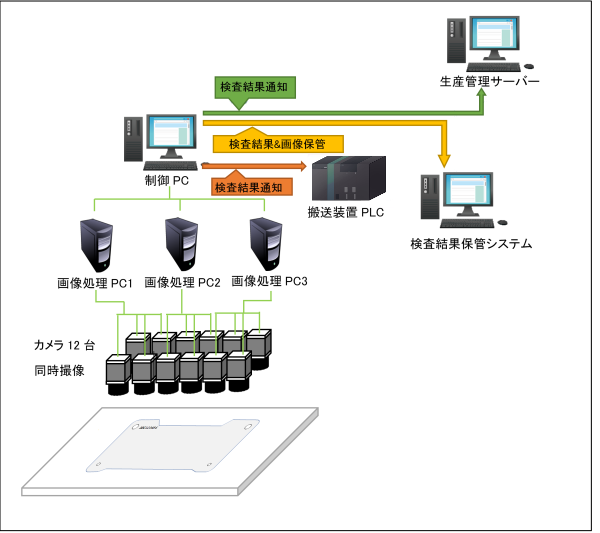

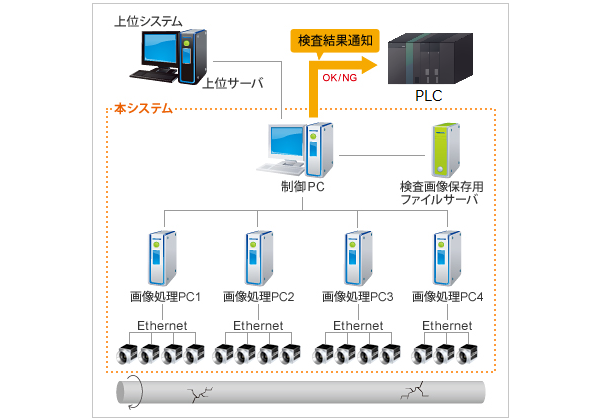

画像検査のタクト時間短縮とシステム連携の事例

プラスチックのシートから打ち抜き加工した製品の検査を行います。半透明の製品に下から透過照明を当てて撮像します。

-

1. 大型の製品に対して、12台のカメラで同時撮像を行うことにより小さな欠陥を検出可能に

-

2. 複数の画像処理PCで並列処理を行うことで、タクトタイムを短縮

-

3. 一度の撮像データから、多数の項目を同時に検査

検査項目例

- 異物の付着

- 表面のキズ

- シート内部の気泡などの欠陥

- 打ち抜き加工不良(バリ、ズレ)

- 印字内容確認(OCR)

- 打ち抜き用金型ミス

-

4. 検査の画像をすべて保管し、トレーサビリティーを実現

-

5. 上位の生産管理システムと連携し実績管理を実現

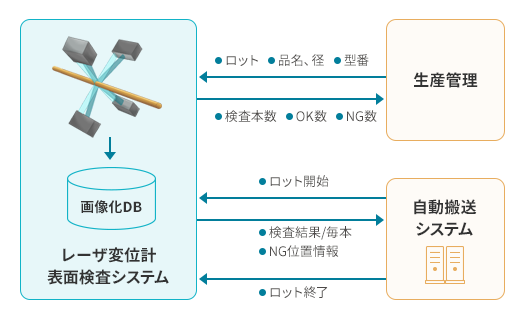

レーザ変位計による表面検査と自動搬送の連携事例

-

1. レーザ変位計を用いた形状測定を行い。近似直線、近似曲線から、形状異常を検出

-

2. 検査の開始、終了のタイミングを搬送システムと同期をとりながら、自動検査を実行

-

3. ロット毎の検査終了時にサマリデータを生産管理システムへ通知

-

4. トレーサビリティ、再検証用に収集データを画像化し保存

-

5. 校正機能を有し、最適なパラメータを容易に設定可能

大型探傷機への後付自動化

目視検査を実施していた大型探傷機へ後付けで自動検査を実現しました。

棒状の検査対象物の表面キズを複数台のカメラで同時に検査することにより検査時間を短縮しました。また、キズの有無、大きさ、部位などの情報とともに、検査画像自体も保存することができ、品質管理の向上、トレーサビリティの実現が可能です。

-

1. カメラ15台使用による自動検査

-

2. 検査データの蓄積によるトレーサビリティ

-

3. 上位サーバ連携

画像処理の主な機能

| 機能 | 項目 | 内容 |

|---|---|---|

| 画像処理 基本アルゴリズム |

平滑化 | 単純平滑/ガウシアン/メディアン |

| コントラスト調整 | コントラスト/明るさ(RGB毎に設定可) | |

| 任意フィリタリング | 最大19×19タップ | |

| 反転 | 上下反転/左右反転/90°回転/180°回転 | |

| 移動・回転 | 平行移動および任意角度回転 | |

| 透視投影変換 | 4点指定/拡大・縮小/縦横比/台形/傾き/回転 | |

| 色抽出・グレー化 | RGB分解/CMYK分解/HSV分解 | |

| エッジ抽出 | ソーベル/ラプラシアン | |

| 合成・差分 | 加算/最大/差分 | |

| 二值化 | 2段階閾値設定可能 | |

| 膨張・収縮 | 矩形/円形 | |

| ラベリング | サイズによる除外可能 | |

| キズ検出 | 面積、長さ、アスペクト比、平均輝度、近傍輝度比率によりキズ判別 | |

| キズ合成 | 複数のキズ検出結果を統合 | |

| 背景輝度抑制 | 画像全体の輝度傾斜を補正 | |

| パターンマッチング | テンプレート画像とのパターンマッチング | |

| 領域コピー | 画像の部分領域を取り出し | |

| その他 | ガンマ補正、色反転、拡大・縮小 矩形・楕円マスキング、細線化、ウェーブレット |

|

| カメラ撮影 | 対応カメラ | エリアカメラ/ラインセンサカメラ/レーザ変位計 カラー/モノクロ メーカー:Basler/JAI/アートレイ/IDS/KEYENCE/OMRON I/F:GigE/カメラリンク/USB |

| 解像度(ピクセル) | 設定可。設定値はカメラ機種に依存 | |

| シャッタータイミング | 固定周期(フレームレート指定)/外部トリガ | |

| シャッタースピード | 設定可。設定値はカメラ機種に依存 | |

| 感度、ホワイトバランス | 設定可。設定値はカメラ機種に依存 | |

| 接続可能カメラ数 | 1台のPCで最大4カメラを制御可。 (ただし検査速度等により制限あり) |

|

| スケール係数 | 設定可(mm/pixel) | |

| 文字・コード読取 | OCR、コード読取可(バーコード/QRコード/DataMatrix) | |

| エンコーダ入力 | 撮影と同時にエンコーダにより位置、角度情報を入力可能です。 | |

| 画像ファイル 保存・読込 |

撮影画像、画像処理結果画像をファイルに保存します。 また画像ファイルを読み込むことができます。 (JPG,BMP,PNG,TIF) |

|

| 検査手順の 設定・実行 |

検査手順の記録、修正・調整、実行 | |

| 並列处理 | マルチスレッドによる並列処理可能。 | |

| 外部機器連携 | IoT設備制御サービスにて、 設備・装置との通信、他システム連携可能。 |

|

資料ダウンロード

-

外観検査導入支援サービスホワイトペーパーのダウンロード

その検査・・・まだ目視でやっていますか?

外観検査を自動化する3つのメリットと導入のために超えるべきハードル

目視検査による弊害と画像処理システムを活用した外観検査のメリットについて紹介します。

●1章:目視検査のさまざまな弊害・・・外観検査の自動化で解決できます

●2章:外観検査の自動化は難しい?導入のために超えるべきハードル

●3章:外観検査導入支援サービス

【全16ページ】

商品・サービスに関するお問い合わせ

お電話からのお問い合わせ

お問い合わせ