外観検査の自動化導入のポイントは?

ものづくりにかかわる企業では、製品の品質を保つために外観検査が欠かせません。従来は人が行ってきた外観検査を自動化できたら・・・そうお考えの企業は多いのではないでしょうか?

興味はあるけれど「まず何から検証するべきか」、「自社の製造ラインで実現できるのか」と一歩を踏み出せない企業の方や、「実施したい検査内容は決めたが、実現方法がわからない」、「製造ラインの変更が伴い実現できそうにない」ともう少しのところで具体化できていない企業の方にも、それぞれのステータスに合わせた自動化のポイントを解説します。

- 外観検査の自動化とは

-

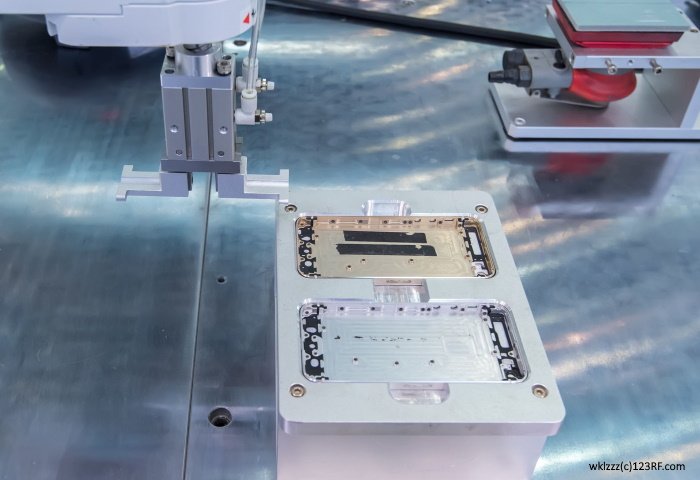

これまで外観検査に携わってこられた方々には、釈迦に説法ですが、外観検査(visual inspection)とは、部品や製品の品質を保証するため、外観をチェックする検査です。主に目視(まれに触覚)で良否判定を行うことから、ヒューマンエラーや属人性による品質のバラツキが発生しやすい工程になります。

外観検査の自動化とは、人に代わるセンサーを駆使し、品質の定量化を行い、システムで良否判定を実現することです。

現在の製造業における外観検査の課題は、「外観検査を行っていない、もしくは手作業で行っている」または「自動化を行っているがうまく運用できていない」のいずれかです。ここでは他の業務システムにはない外観検査特有の自動化(システム化)の検討項目や導入時での実施すべき作業に焦点を当ててご紹介します。

情報収集・調査開始 「外観検査の自動化を検討してみよう」

自社の課題を整理しよう

「最近、不良品が流出し、クレームが増えている」、「検査に時間が掛かって、生産量が伸びない」などの声が聞こえる製造現場では、何が起こっているのでしょうか?

さまざまな事象の複合的な要因で、課題が発生するケースは増えています。現場優先で課題を調査していきましょう。

- 検査項目が多岐にわたり、目視や人手による検査がネックとなっている作業はないか?

- 生産の速度と検査の速度は適切か?

- 時間帯や検査作業者による不良検出率のバラツキはないか?

- ベテランの検査作業者が減ったり、経験の浅い検査作業者が増えていないか?

- 検査の記録は残っているか?トレーサビリティや不良解明のためのデータは検索できるようになっているか?

- 検査後、データ入力に時間が掛かっていないか、不良発生とタイムラグがあり、原因究明に時間が掛かっていないか?

- 不良の影響範囲、原因工程がわからないことはないか?

検査対象を分析しよう

自社のワーク、検査項目、検査環境の詳細を分析してみましょう。

- ワーク

-

材質、色、模様、形状、製品の種類、生産速度

- 検索項目

-

キズ、汚れ、形状(凹み、膨らみ、長さ)、パターンなどの、検査の規格詳細

- 検査環境

-

検査に掛かる時間、検査場の環境(光、温度、湿度etc)、人員、生産の切替・段取り変更

システム化の範囲を決めよう

自社の課題、検査対象の分析結果を踏まえて、システム化の範囲を決めましょう。

- 検査を自動で行い、不良や不良っぽいものが見つかったら、人手で取り除く運用でも良いか?

- 不良を見つけたら、ロボットで自動的に取り除きたい

- 不良を見つけたら、搬送や検査機でリジェクトを行いたい

- 異常や不良の画像を保存し、検証したい

- ロット単位に良品数、不良数をカウントし、自動で生産管理や工程管理システムに通知したい

- システム化対象となる製品を決める。また、システム導入後に適用範囲を拡充する方針を決める

(システム化後に順次対象製品を増やすのか?全製品を対象とするのか?) - セキュリティ要件も忘れずに

ざっとあげても考慮すべき個所はたくさんあります。

製造ラインの改造範囲、連携システム、判定の再検証を含めて、十分な時間をかけて対象範囲を決めてください。

AIと外観検査

プロジェクトの立上げ段階では、AIを前提にしないで!

AIがあれば何でもできる訳ではなく、あくまでも検査精度、良品/不良判定が望むものであるかで決める。

よくある間違いは、AIでは処理速度が得られず、生産効率の悪化をもたらすこともあります。また、学習により、思った結果が得られないなど、検証フェーズでキチンと検討することが大事です。

投資対効果を算出しよう

自動化による投資対効果は、コンサルやベンダーでは算出できません。目指すゴールを明確にし、自動化後の保守やシステム維持のフェーズまでを見据えて、システム化の予算を検討しましょう。

導入を見据えた検証 「スコープの実現方法を具体化する」

外観検査の自動化で最も重要視するべきは、検証フェーズです。

検査データの収集(撮像や測定)、画像の前処理、検査手法の検証は、さまざまなベンダーがさまざまな手法で提案されます。

- 自社で主体的に動き、決して、ベンダー任せにしない

- ラボでの検証結果と現場での結果は異なり、環境条件は入念に検証することが必要です

- 検査用パッケージソフトウェアには要注意(やりたいことと搭載機能の適合度の検証は難しいため)

- ブラックボックスの検知手法、機械学習には要注意(検知ミスの原因究明ができないため)

- 導入後のランニングコスト、拡張性、運用変更に柔軟に対応できるか検証しましょう

- 計画時点の導入スコープから欲張らないことも重要です

とはいっても、最大の関心は、自社の検出したい不良を本当に見つけることができるのか?だと思います。

- 目視では確認できるが、センサー(カメラなど)では確認ができない

- 触るとわかるのだが、計測ができない、検知しない

- センサーで検知はできるのだが、莫大な費用がかかる

人の五感の持つ能力は計り知れない力があり、機械では追いつけないケースがあることも事実ではありますが、作業者の負担軽減や検査結果の判定をサポートするようなソリューションも多く市場に出ております。

例えば、明らかに機械で振り分けの判別ができる範囲までをシステムが支援する範囲と設定し、機械での判定がグレーゾーンのものだけを人が判断する運用を採用するだけでも作業者の負荷が減ります。

さらに、AIで振り分けたのちに作業者が判断する、という運用にすることができれば、さらなる負荷軽減を図れるかも知れません。DXは日々、進化していますので決してあきらめないでください。

- エリアカメラ、ラインカメラの分解能の向上

- レーザ変位計などの収集距離・範囲、精度の向上

- TOF(Time Of Flight)を代表とする3D、Depthセンサーの感度向上 etc

運用を見据えた実装 「使い勝手を最優先したUIを」

システムを運用する現場の都合を無視すると、使われない/使えないシステムとなる例が散見されます。

また、生産現場のシステムであっても、十分なセキュリティ対策がなされないと、大事な品質データの漏洩やネットワーク・カメラによる盗み見などのセキュリティリスクを抑制することができません。また社内ネットワークへ接続ができない、USBメモリーなどの外部記憶媒体の使用ができない、などの利用者の利便性にもかかわる問題も生じます。

現場優先のUIを検討しよう

- 現場の作業者のシステム操作・運用による負荷が増さないか?

- 作業段取りが複雑となり、現場の作業に混乱を招かないか?

- 外観検査システムに問題が生じた場合、生産に影響を与えないか?

- 外観検査システムは既存システムとの立上げ手順によらず、自動連携されるようにできているか?

- 現場作業者は、既知の情報だけで、システム運用できるように配慮できているか?

システム管理者にも優しい運用設定

現場作業者への配慮を優先する一方で、システム運用を続けていくためにはパラメータ修正など、新たな学習を続ける必要があります。また、光学系の検査システムの場合、導入当初の季節(太陽光の位置など)によって違った結果となる場合もあります。

- 検査システムの判定結果がブラックボックスになることを避ける

- 再検証のしくみや除外範囲の設定変更方法は周知できている

- 製品に変更があっても外観検査システムを調整して継続した検査ができる

- 設備トラブルやシステム障害に強い仕組みである

- ロットの途中で生産トラブルが発生した場合、トラブル解消後に同じロットを再生産すると重複しない配慮ができている

また、特定の人がいないと運用できない状態をさけるためには、適切な運用者教育がとても大切です。

保守をないがしろにしない 「検査をするのは自分達という意識」

新たに検査システムが導入され、稼働を開始すると、導入時に検証に用いた製品は新しいシステムを利用して検査が行われます。しかし、システムを利用して期待される効果を得るためには、検査実績に問題はないのか、過剰な検出や検出ミスは発生していないのか、などの日々のチェックが待っています。

- 運用者教育や現場運用者への教育に加え、システム管理者の育成が必要である

- 導入した外観検査システムの他生産ラインへの展開を検証する

(同じような生産ラインでも、少しずつ違いがあります。周辺システムも異なるケースが多い) - 検査製品を拡充するには、システムに設定済みの品質判定基準と異なるケースが多く、新たに検証が必要となる

- 判定異常を再検証する仕組みを作成したが、その取り組みができない

- 誤検知が発生した際に検査内容のフィードバックができない

- システムの健全性を定期的にチェックしなければならない

最後に

- システムの企画・立上

- システムの導入検証

- システムの開発・導入

- システムの運用・保守

各フェーズに、検討事項が沢山ありますが、自分たちが何を実現したいのか、使い続けるために何をすればいいかを明確にすることが、外観検査の自動化の近道になります。あきらめることなく、ご検討をいただき、是非、外観検査の自動化を実現してください。

公開日 2021年07月26日

資料ダウンロード

-

外観検査導入支援サービスホワイトペーパーのダウンロード

その検査・・・まだ目視でやっていますか?

外観検査を自動化する3つのメリットと導入のために超えるべきハードル

目視検査による弊害と画像処理システムを活用した外観検査のメリットについて紹介します。

●1章:目視検査のさまざまな弊害・・・外観検査の自動化で解決できます

●2章:外観検査の自動化は難しい?導入のために超えるべきハードル

●3章:外観検査導入支援サービス

【全16ページ】

お問い合わせ

Webから問い合わせる関連する商品・サービス

- 外観検査導入支援サービス

- 外観検査自動化プロジェクトの立上、導入、運用をトータルでサポート